-

SPEZIAL

- Cooler Hotspot

- Digitale Lösungen für mehr Einkaufserlebnisse

- Philips Signage 3000-Serie EcoDesign

- Mit weniger (Konsumenten) mehr (Umsatz) machen

- Bringen Sie Ihre Angebote einfach und schnell in den Store!

- Anlass zur Freude

- Die Segel setzen

- Visual Merchandising und Dekoration

- Stars der Straße

- Daten als Schlüssel

- Smart in Fahrt

- Gut bei Kasse

- Erlebnispark POS

- Willkommen im Club

- Treue zahlt sich aus

- Neue Dimensionen im Druck

- Erst kosten, dann kaufen

- Der digitale POS

- Make it big

- Kaltes heiß begehrt

- Packend präsentiert

- Auffallen um jeden Reiz

- Digital Signage – Potenziale des stationären Handels nutzen

- Nachhaltige Verkaufsförderung

- Warenpräsentation: Auf der Pole Position

- Perfect Data: Smart werben am POS

- Storekonzepte der Zukunft

-

EDITORIAL

- Cooler Hotspot

- Den Shopper begeistern

- Anlass zur Freude

- Die Segel setzen

- Kühne Bühne

- Ist Wellpappe böse?

- Summit & Superstar: innovativ und nachhaltig

- Magische Digitalisierung

- Goldenes Näschen gesucht!

- Freuen wir uns auf ein neues Jahr!

- Treue als Ziel

- Summit für Erfolg am POS

- Die Maske fallen lassen …

- Wo sind die schönen Momente?

- Neues Jahr, gute Vorsätze!

- Was für ein Jahr!

- Das Rundum-Paket

- Danke für das positive Feedback

- Neue Normalität

- Kein Mangel an Herausforderungen

- Excitement, bitte bald!

-

FOKUS

- Big, bigger, Large Format Printing

- Award für POS-Erfolg

- Erfolgsfaktor Brand Experience

- Markt ist stabil

- Verantwortung zeigen!

- POS Wettbewerb: Feuerwerk der Ideen

- LEH goes digital

- Treffpunkt der Branche

- Mit allen Sinnen shoppen

- Showroom und Plattform für Austausch

- Verpackung im Fadenkreuz

- Anmelden und dabei sein

- Wartet am Ende das Goldtöpfchen?

- Druck in neuen Formen

- Der POS ins Licht gerückt

- Erfolgreiche Erweiterung mit Kongress

- Wirkt nachhaltig

- Sehen, hören und feiern!

- Highlight Regal

- Shopper Marketing auf allen Kanälen

- Welcome to Mainz

- Das Display zum Erleben

- Transparenz am POS

- Hübsch Umsatz machen

- Werben im großen Stil

- Konzert für die Sinne

- Strahlende Gesichter hinter der Maske

- display drückt allen Teilnehmern die Daumen

- Klein, aber oho

- Das perfekte Duo

- Pop-up-Event in Frankfurt

- Auf der Schwelle zum Erfolg

- Vorsprung dank Technik

- Das Rundum-Paket

- Erzähl mir mehr – Storytelling & occasion based shopping

- Viel Unsicherheit und eine Gewissheit

-

MARKEN & KAMPAGNEN

- Haltung zeigen

- Sales uplift für Parfüm

- Schweizer Handwerk hinter jedem Türchen

- Wimpern klimpern am POS

- Energie für die Tankstelle

- In Feierlaune

- 25 Fußballfelder Wellpappe

- Eine runde Sache

- Italienisches Flair

- Die Welt „entplastifizieren“

- Orangina bringt den Sommer an den POS

- Die Macht zu handeln

- Vielfalt feiern

- Starke Impulse zum Jahresende

- Natürlich schön

- Groß rauskommen

- Sommer, Sonne, Spaß

- Frühlingsgefühle

- Impulsstark am POS

- Abgefahrene POS-Aktion

- Bühne für Bio

- Dauerläufer fürs Food-Start-up

- Flower Power am POS

- Ein Hauch von britischer Tradition

- Sommergefühle am POS

- Natur und Heimat erleben

- Italian Lifestyle to go

- Willkommen in Night City

-

POS-CHECK

- Kehrwoche im Handel

- Sause statt Pause

- Bunte Welt

- Glanz und Eleganz

- Trend und Tradition

- Würziger Auftritt

- Sommer, Sonne, Marketing-Displays

- Die Gläser klingen lassen

- In Versuchung

- Spaß und gute Laune

- Gute Noten am POS

- Spieglein, Spieglein

- Wirksam werben

- Zum Naschen

- Frische Früchtchen

- In Leselaune

- Genuss mit gutem Gewissen

- Werbe-Offensive

- Trink-Oase

- Nägel mit Köpfen

- Der frühe Vogel

- MESSEN & EVENTS

-

DISPLAYSZENE

- Digital und international

- Unverpackt klappt

- Markenauftritte mit Knalleffekt

- Leuchtend und digital

- Mit Augenmaß und Kreativität

- 40 Jahre Jegab

- Ungeschminkte Fakten

- Vierte Generation startet durch

- Dinge neu denken

- B-Joy – Freude und Genuss schenken

- Herausforderungen kreativ meistern

- Nachhaltiger Erfolg am POS

- Neuer Standort in Hanau

- Interaktiv inszeniert

- Achilles veredelt die Verpackungsbranche

- Ansprechend präsentiert

- Alle Sinne erleben

- Von Events an den POS

- Display einfach gemacht

- Internet of Packs dank Digitaldruck

- Shopper-Magnet Schaufenster

- Ein Lichtblick für den Lebensmitteleinzelhandel

- Schnell, flexibel, nachhaltig

- 25 Jahre am Puls der Zeit

- Im Schulterschluss auf Erfolgskurs

- Vorreiter im Kundenschutz

- Vom Display zum Markenerlebnis

- Sehen, erleben, kaufen

- Die Zukunft benennen

- Besonders, individuell, kreativ

- Gelebte Nachhaltigkeit – Vision 2050

- Vom Büro an den POS

- Vom Pionier zum Marktführer

- Gerüstet für jeden Bereich

- Verpackung anders gedacht

- Seit 30 Jahren Pionier

- Den Kunden verstehen

- Mit Herz und Seele Displayer

- Greenthinking

- Heiße Spur am POS

- Unboxing Experience

- True Displayer, loyal customers

- Den Fortschritt im Fokus

- Mit nur wenigen „Clicks“ zum Ziel

- Optimale Display-Sockel mit Höchstmaß an Cleverness

- Spezialist für Kleine und Großes

- Im großen Stil für die Umwelt

- got2b launcht Kosmetikserie

- Oechsle Display Systeme und Werba Print und Display

- Smarte Promotions

- Auf Erfolgskurs

- Erfolg im Portfolio

- Bühne frei für Wow-Auftritt

- Full-Service für die Pharmaindustrie

- Schützende Werbung

- Permanenter POS-Partner

-

DIGITAL POS

- Retail Media am Kiosk

- Der Preis ist heiß

- In Fahrt

- Bewegender Blickfang

- Das Digitale Bauhaus

- Drinnen wie draußen

- 20 Jahre Innovation

- DOOH auf der letzten Meile

- Geschichte der POS-Medien

- Effizienz dank Hightech

- Media-Power am POS

- Stabil und agil

- Das digitale Store-Erlebnis

- Powering Evolution

- Großartig im Großformat

-

POS-TECHNIK

- Innovation trifft Kundensupport

- Nachhaltiger drucken

- Technologien von Sei Laser

- Maßschneiderei für Papier

- Sauberer Schnitt

- Innovation und Agilität

- Gemeinsamer Showcase

- Kreativität und Flexibilität im Fokus

- Werbemittel am laufenden Band

- Von Outsourcing zu In-House

- Der POS in Farbe

- Wellpappe in Form bringen

- Dörr Kartonagen rüstet auf

- Effizient, flexibel und transparent

- Automatisch effizient

- Durchgängige Lösungen für die Faltschachtelproduktion

- Standfest am POS

- Allrounder für Unikate

- Neue Maßstäbe

- Soft Sustainability

- Den Fortschritt im Blick

- Schneidige Multitalente

- Farbbrillanz im Großformat

- Gebündelte Kompetenz trifft auf Innovation

- Flexibel am Markt

- Plattendruck im Großformat

- Flexibel im großen Stil

- Aus Baumwollstaub wird Papier

-

LADENBAU

- Käfer und Kauflaune

- Nachhaltig nachrüsten

- Shopping rund um die Uhr

- Alles im Fluss

- Dynamik in allen Bereichen

- Portfolio erweitert

- Frisches Licht gegen Grau

- Lokaler Lebensmittelpunkt

- Markenacrylglas für die Zukunft

- Im Elektro-Wunderland

- Mehr Durchblick beim Energiesparen

- Bällebad für Radler

- Optimierter 24-Stunden-Service

- Beauty in Excellence

- Im grünen Bereich

- Neuer Glanz für Bergkamen

- Einkaufen auf fränkisch

- Mehr Durchblick

- Hören, sehen – wohlfühlen

- Mut zur Brücke

- Riesiger Genussmarkt von nebenan

- Industrial Look trifft Urban Design

- VORSCHAU

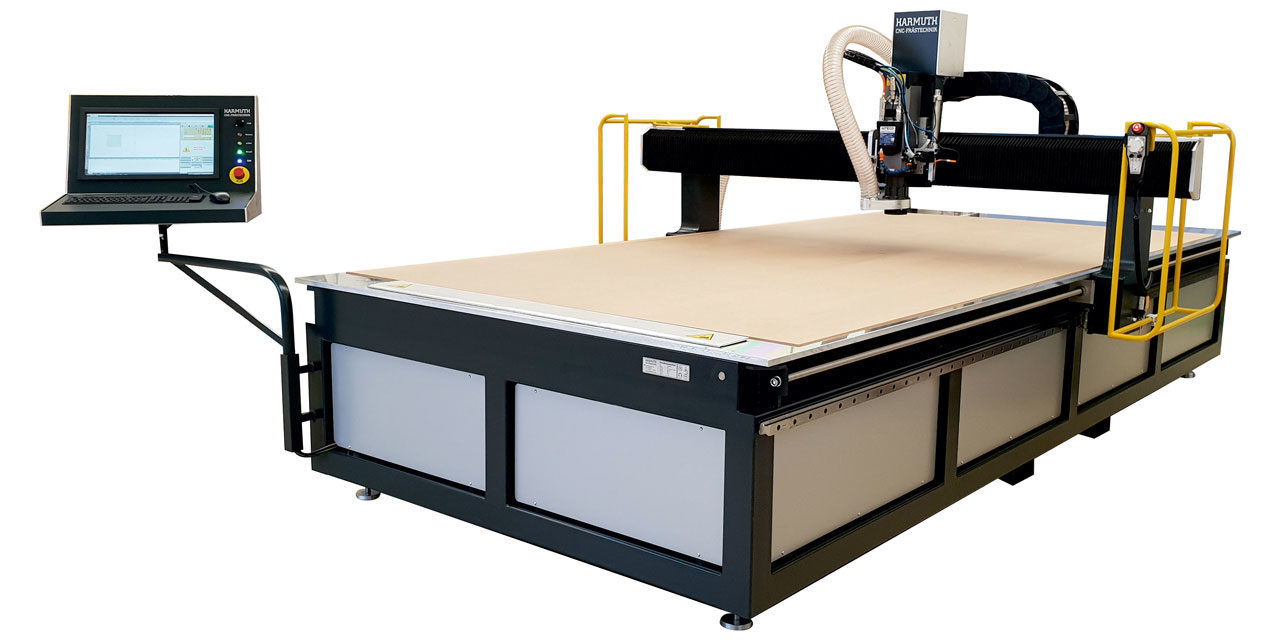

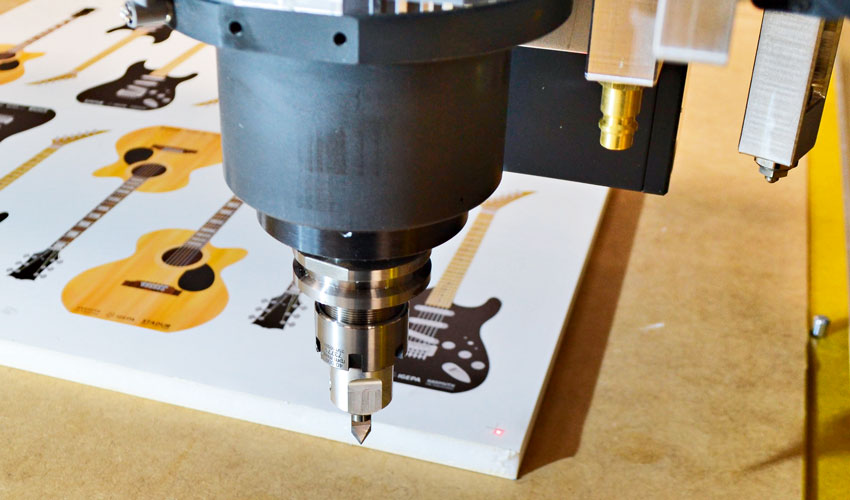

Harmuth CNC Frästechnik

Automatisch effizient

Harmuth hat seine Profiserie auf Sparkurs getrimmt. Herausgekommen sind vollautomatisierte Fräs- und Schneidmaschinen, die ihren Energiebedarf selbst berechnen und sogar mit der Luft knauserig sind. Dafür ist die neueste Version großzügig beim Leistungsumfang und flexibel anwendbar.

Verschwendung kann man Harmuth nun wirklich nicht vorwerfen. Die kürzlich modifizierten Maschinen für CNC-Fräs- und Gravurarbeiten sind so sparsam im Energieverbrauch, dass man dem Maschinenbauunternehmen mit Sitz im niedersächsischen Nordenham schon beinahe Geiz unterstellen möchte. Aber wurde an Leistung gespart? An Material oder Umfang? Mitnichten. Die Modelle der jüngsten Generation von CNC-Fräs- und Schneidmaschinen aus dem Hause Harmuth sind mindestens so leistungsstark, groß und stabil wie eh und je. Nur der Stromverbrauch wurde drastisch reduziert. „Der Energieverbrauch der neuen Profi1-Serie ist im Vergleich zu den meisten anderen Fräs- und Schneidmaschinen dieser Größe und Leistungsstärke höchstens halb so hoch“, erklärt Inhaber und Geschäftsführer Andreas Harmuth.

Messebesucher fliegen auf Exponat

Das Interesse an den neuen „Energiesparmaschinen“ mit Servomotor und automatischer Absaugtechnik war entsprechend groß, als sie im Oktober auf der K-Messe erstmals der Öffentlichkeit vorgestellt wurden. „Viele waren begeistert“, berichtet Harmuth von den Reaktionen auf der internationalen Messe der Kunststoff- und Kautschukindustrie. Die positive Resonanz auf die jüngsten Neuerungen überraschte ihn indes nicht: „Unsere Maschinen können eben vieles, was andere nicht können“, meint der ehemalige Flugzeugbauer und erklärt: „Die meisten vergleichbaren Produkte sind entweder Schneid- oder Fräsgeräte. Unsere Maschinen können beides – mit Hochgeschwindigkeit. Und verbrauchen dabei im Durchschnitt nur 7,5 Kilowatt pro Stunde. Andere kommen dagegen auf 15 bis 20 Kilowatt.“

Luft sparen lohnt sich

„Der Energieverbrauch der neuen Profi-1-Serie ist im Vergleich zu den meisten anderen Fräs- und Schneidmaschinen dieser Größe und Leistungsstärke höchstens halb so hoch.“

Andreas Harmuth, Inhaber und Geschäftsführer Harmuth CNC Frästechnik

Die hohe Energieeffizienz ist das Ergebnis neuer Hardware-Funktionen und eines auf Energieeffizienz ausgerichteten Software-Updates. Aber vor allem liegt es an der Luft beziehungsweise an der Vermeidung selbiger. So berechnet die eigens für Harmuth von Penta-Tec entwickelte Steuerungssoftware, wie groß oder klein die Werkstücke sind und passt dementsprechend die Vakuumpumpe an: Je größer die Fläche, desto geringer der Druck. „Allein durch die automatische Einstellung des Vakuumdrucks wird etwa 50 Prozent Energie eingespart“, weiß Harmuth und meint: „Das können andere Maschinen nicht.“

Auch die neuen Vakuumventile werden automatisch gesteuert – und sparen so Energie. Die neueste, dritte Version der Penta-Tec Software sorgt dafür, dass die Vakuumbereiche stets nur dort eingeschaltet sind, wo gerade gefräst wird. Sobald die Fräsarbeit in einem Bereich beendet ist, schaltet die Pumpe diesen ab und regelt das Vakuum herunter. Nebenluft wird so vermieden. „Zusammen mit der geregelten Vakuumpumpe kommt man so auf eine Energieersparnis von bis zu 70 Prozent“, rechnet der Maschinenbaumeister vor. Weitere 15 Prozent Energieersparnis versprechen die neuen und optionalen encodergesteuerten Frässpindeln. Die automatische Schaltung in den Standby-Betrieb, sobald die Maschine zehn Minuten nicht benutzt wird, verringert ebenfalls den Stromverbrauch – und zwar um circa 50 Prozent, so Harmuth.

Einfache Anwendung, schnelle Lieferung

Fliegen können die stabilen, aus Stahl gefertigten Maschinen zwar noch nicht, dafür sind sie aber besonders anwenderfreundlich. Vor allem die in der Software integrierte, umfangreiche Material- und Werkzeugdatenbank ermöglicht eine einfache Bedienung. Viele Standardanwendungen sind hier bereits voreingestellt. So werden beispielsweise die Fräsbahnen automatisch berechnet. Weitere Voreinsteinstellungen lassen sich auch ohne Programmierkenntnisse einfach hinzufügen, weiß Harmuth, der in den vergangenen 20 Jahren in Kooperation mit einem Ingenieurbüro mehr als 500 Maschinen selbst entwickelt, gebaut und weltweit verkauft hat. Die Lieferzeit beträgt auch weiterhin nicht mehr als 12 Wochen, versichert er. Denn Harmuth hat einiges auf Lager. Den Kunden, die vielfach aus der Industrie, aber auch aus dem Messe- und Trockenbau sowie dem Laden- und Displaybau kommen, bietet das 1997 gegründete Unternehmen auch ein umfangreiches Sortiment an Zubehör an. Vom Werkzeugwechsler, Frässpindeln und Positions-Laser über Vakuumpumpen und pneumatische Anschläge bis zu Industriesaugern ist alles kurzfristig lieferbar.

Flexibel und stets verfügbar

Mit der Profiserie 1 sowie mit den Einsteigermodellen der F+-Serie können Bauteile und Formen von bis zu zwei mal sechs Metern Größe gefertigt werden, und zwar aus allen NE-Werkstoffen wie zum Beispiel Messing. Für die Bearbeitung von Eisen und Stahl sind sie hingegen weniger geeignet. Dafür lassen sich mit ihnen beispielsweise Platten rund oder wellenförmig schneiden, Buchstaben oder Profile fräsen. Zu den größten Vorzügen der auch in vertikaler Form erhältlichen Maschinen gehört laut Harmuth aber auch ihre Flexibilität. So kann sowohl die Größe angepasst als auch die Position der Bearbeiter gewechselt werden. Zudem seien die Maschinen äußerst zuverlässig. „Unsere Systeme sind zu 99 Prozent verfügbar“, versichert Harmuth. „Und können direkt nach der Lieferung sofort produzieren.“